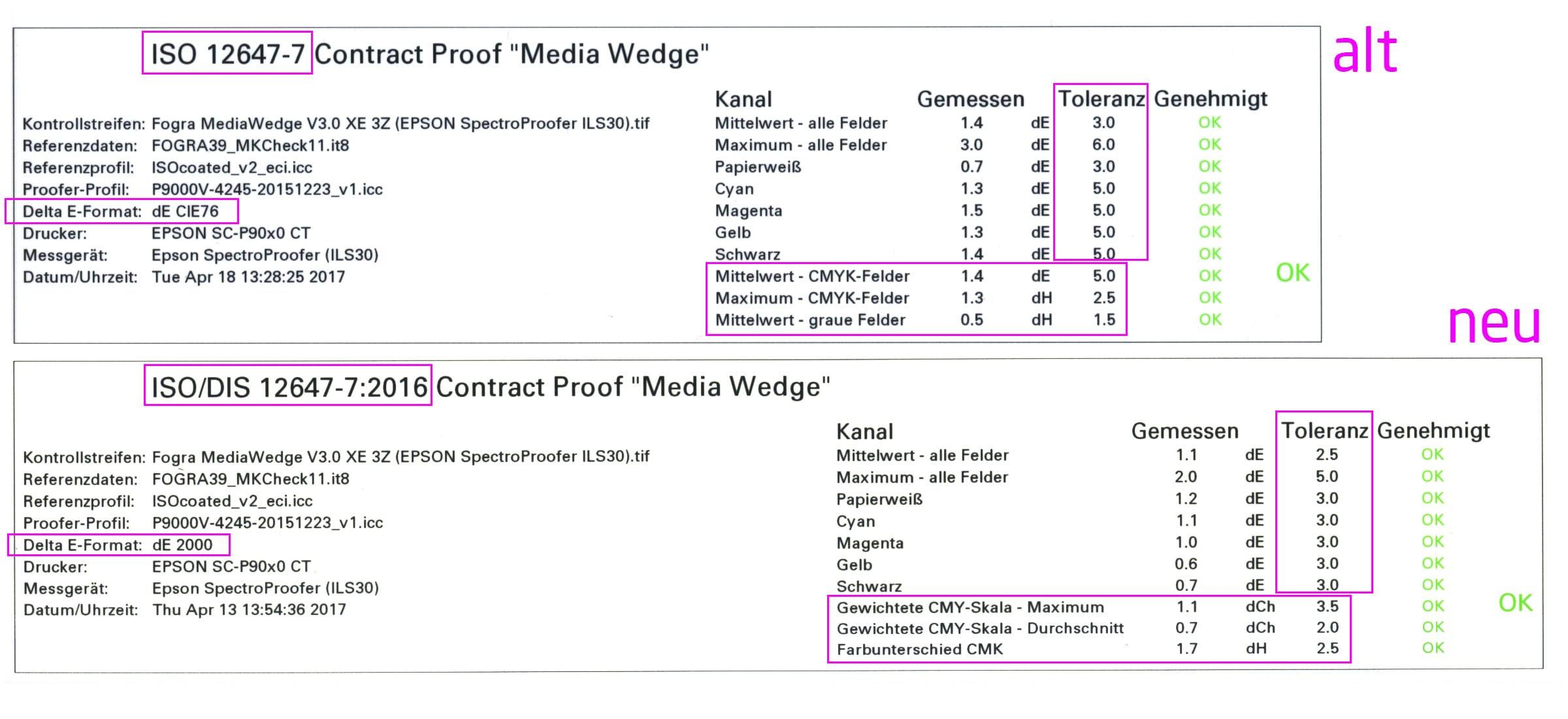

A 证明 对我们来说,打样意味着在当前的公差范围内,以非常精确的色彩复制客户的图案。 ISO 12647-7:2016.

我们的标准一直高于标准允许的范围。我们希望将误差控制在允许误差的一半以内。在大多数情况下,我们都能可靠地做到这一点。

但如果两次使用同一个图案,间隔一周 证据 的 证明 总是有些不同:

- 尽管色彩非常稳定,但没有任何打样机能始终打印出相同的效果

- 在两次证明之间,可能已经编写了新的校准或新的优化配置文件,与之前的旧优化配置文件不再完全相同。

- 温度和湿度的波动也会对显色性产生轻微影响,尤其是在夏天。

- 测量设备与设备之间、测量与测量之间总是存在一定的差异,这可能表现在不同的测试协议和设备的不同校准中

我们还对三个不同的 Epso所有型号的打样机都有一个内置光谱分析仪,配有 X-Rite ILS30 测量装置。这意味着我们有很高的吞吐量,也能快速处理和发送较大的订单。不过,打样也有可能是在不同的打样机上完成的,并使用不同的测量装置进行检查。这自然会导致两个打样之间的偏差大于只使用一台打样机和一种测量设备的服务提供商。

我们的证明:双重测量更精确

为了保证最佳的色彩精度和均匀性,我们使用不同的测量设备进行线性化、轮廓分析、轮廓优化和测试报告验证。

- 我们打样机的线性化和随后的轮廓分析都是通过内置的 X-Rite 光谱分析仪 ILS30 全自动完成的。

- 在剖面测量的基础上,使用外部 i1 Pro 2 在 iO 工作台上进行更精确的剖面优化测量。我们每次测量和优化三到四次迭代,然后为相应的打样机选择最佳优化曲线

- 如果您有 媒体楔 测试报告由内置的 Spectroproofer 全自动生成

这种方法在色彩精确度方面具有决定性的优势:

- 所有打样机都使用相同的外部测量装置进行优化。这样,各个打样机和测量装置之间的差异和波动就能得到平衡。因此,无论使用哪台打样机,打出的样张颜色几乎完全相同。

- 每块介质楔都要进行单独测量和检查,并附有测试报告。因此,如果外部和内部测量结果不一致 分光光度计 测试协议将立即失败

- 例如,这可以防止测量设备在 "绿眼 "中失明,但会不断自我检查,因此永远不会发现它

严格地说,这使得每个证明不仅是 d反对在三台打样机上通过三个测量机构对轮廓优化进行检查。如果轮廓优化的中央测量机构工作错误,则所有打样设备的测试报告都将失败。如果一个打样设备和一个测量机构出现故障,则一个设备上的测试报告会失效,但所有设备上的测试报告都不会失效。

虽然这一程序略显复杂,但却为我们和客户带来了好处。我们的样张就像由一台样张印刷机生产出来的样张一样均匀,同时,在检查完介质楔之后,它们还经过了两个测量机构的处理和批准。这样,您和我们都能明显提高打样生产的工艺质量。